Мультимедиа :: Изготовление корпуса под сабвуфер

Итак, был у меня фазоинверторный ящик сабвуфера, но пришло время, и озвучивать кварталы деструктивным уханьем мне надоело, к тому же уханье само страдало неравномерностью. Хотелось более четкого структурированного баса, чтобы количество перешло в качество!

Изучение рынка готовых изделий показало, что готовые изделия обладают омерзительным качеством и годятся разве что для адаптации под дачный унитаз (благо форма подходящая). Поэтому было принято решение самостоятельно произвести ящик для сабвуфера типа ЗЯ (то есть совсем без дырок).

Бюджет: это самое позорное место моей работы. По незнанию было куплено море всякого хлама, а остатки материалов составляли иногда до 80% приобретенного. Некоторые вещи не были использованы вообще. Всех цен я уже не помню (сборка шла больше 2 недель), но по самым скромным подсчетам было потрачено более 5 штук рублей.

Но был поставлен критерий, озвученный в заглавии темы: без компромиссов. То есть все, что нужно для достижения высшего качества звука. Так что с тяжелым бюджетом пришлось смириться.

Материалы:

1) Фанера 2 сорт 20 мм – 1 лист 4 м2 (800 руб)

2) Фанера 2 сорт 10 мм – 1 лист 4 м2 (400 руб)

3) Клей эпоксидный универсальный марки ЭДП (пр-во г. Дзержинск) – 1 упаковка 280 г. (70 руб)

4) Саморезы по дереву (25мм, 40 мм, 50 мм) – более 200 штук (рублей 200)

5) Силиконовый клей-герметик Done Deal – 1 тюбик (рублей 80)

6) Шумоизоляция StP BIMAST BOMB – 1 лист 0,6 х 0,9 м (380 руб)

7) (Винт 40х6 мм + усовая гайка + шайба + гровер) х 8 раз (ок. 100 руб)

8) Шпилька 100х8 мм + 4 шайбы + 4 гайки (ок. 60 руб)

9) Акустический кабель сечением 4 мм2 – 2 м (160 руб)

10) карпет 100х140 см — 220 рэ (в Автокэмпе)

11) клей FENТAC Adhesives 600 мл — 200 рэ

12) бесчисленные сверла, насадки для гайковерта, лезвия для лобзика, наждачки для шлифмашинки, а также один простой школьный циркуль – не помню сколько все это стоит

Инструменты:

0) Компутер

1) Электролобзик

2) Дрель

3) Гайковерт

4) Шлифовальная машинка

5) Шпатель

6) Карандаш

7) Циркуль

8) Линейка

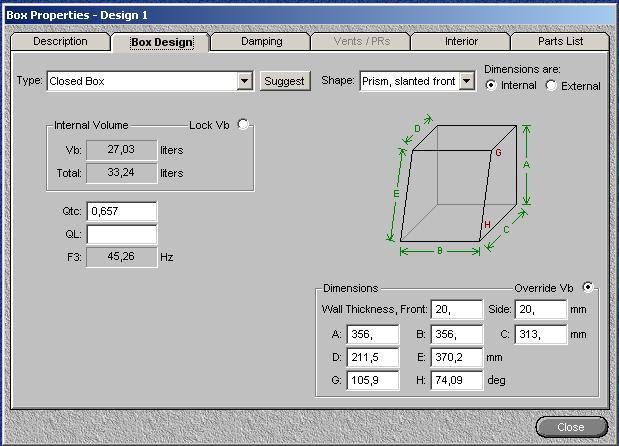

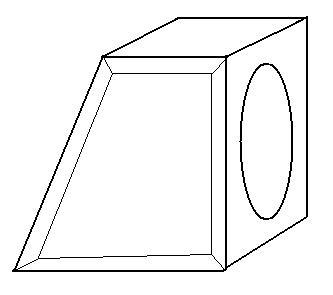

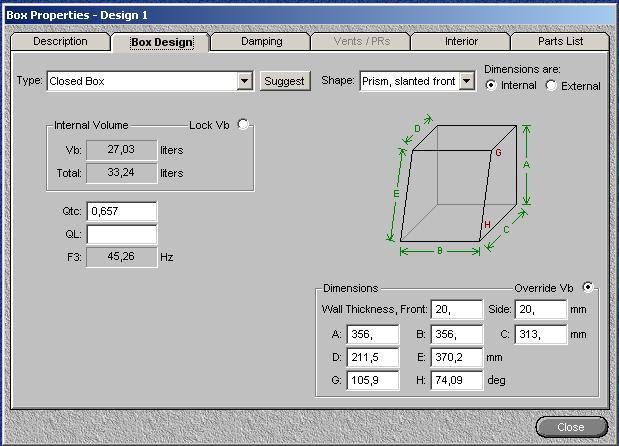

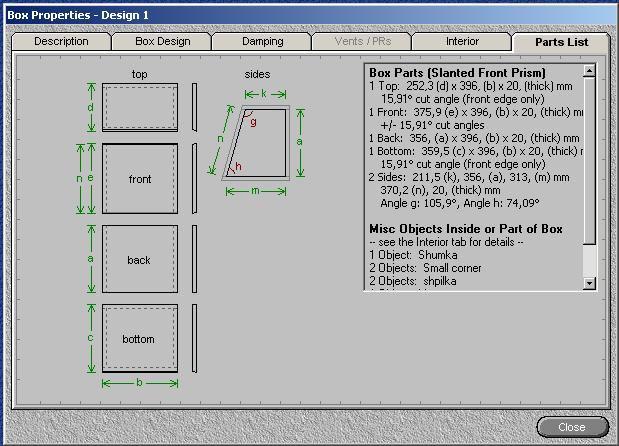

Расчет. Корпус рассчитал в программах Bassbox и JBL Speakershop. Все параметры динамика берутся из мануала либо ищутся в нете. Абсолютный минимум: Qts (полная добротность), Vas (эквивалентный объем) и Fs (резонансная частота). Главный плюс этих программ – можно максимально точно рассчитать объем и подгонять под него форму ящика и всевозможные его размеры, а в специальном модуле показываются все детали будущего корпуса со всеми размерами.

В моем случае объем требовался 26-28 л. Жить в нем по-прежнему будет головка Art Sound Vulcan 12 катушка 2х2 Ом 1000Вт.

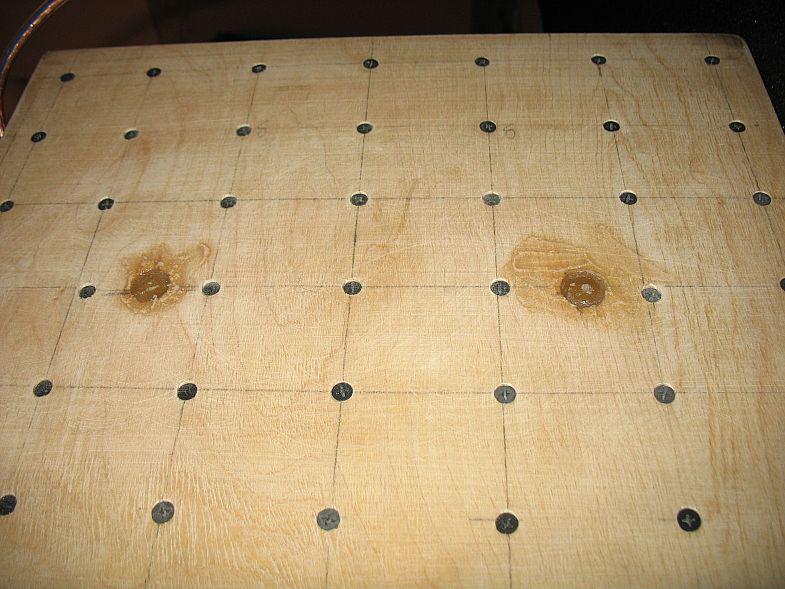

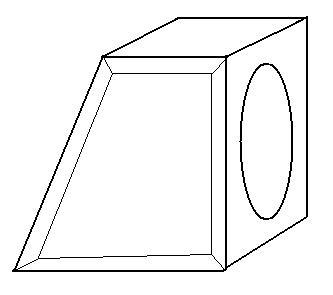

Форму выбрал самую стандартную – прямоугольная трапеция (чтобы приставить аккуратно к спинке заднего сиденья). Плюс чем проще конструкция, тем больше жесткость). Сам по себе ящик получился компактным, в 1,5 раз меньше предыдущего.

Рисование на фанерке и выпиливание из нее всех деталек – ничо интересного.

Единственное, советую для этого использовать циркулярку, т.к. лобзик все время гуляет и грани получаются волнистыми.

Все грани выводились шлифмашинкой и подгонялись друг к другу. Тоже вроде все понятно. Но это очень важно, так что не жалейте времени на примерки и подгонки. Как говорится, семь раз отмерь…

Склеивание. Лучшего претендента на роль скрепляющего состава, чем эпоксидка не существует. Она самая крепкая и при этом сохраняет эластичные свойства, то есть при вибрациях не будет трескаться. Главное – соблюсти пропорции. Перебор закрепителя – потрескается, недобор – не вы сохнет до конца. Но я усовершенствовал и это! Добавив в эпоксидку опилки, мы получаем пасту, которая не только отлично склеивает, но и заполняет все полости, что очень важно для герметичности! Адская смесь полностью полимеризуется за сутки, и результат уделывает по мощности цемент. Монолит! Затвердевшие излишки снимаются с большим трудом, так что лучше сразу удалять их. Сначала брал стружку после выпиливания, но получалась какая-то мокрая крупа. Потом додумался залезть в «опилкосборник» шлифмашинки. Вот уж где элитная опилка – пудра просто!!! Сразу каша превратилась в повидло!

Свинчивание. Каждый стык утянут саморезами с интервалом в 3 см. Без электрического гайковерта в натуре даже не пытайтесь, опупеете. Потому что мне их понадобилось штук 100! Перед ввинчиванием место под каждый саморез засверливается и фальцуется. После свинчивания дополнительно тем же раствором промазывается каждый стык и шпатлюются все полости и неровности.

Жесткость. Для того чтобы саб еще больше напоминал великую китайскую стену, я добавил внутрь 6 ребер жесткости и две шпильки. Шпильки проходят вертикально через ящик и стягивают его, что дает «эффект натянутой тетивы». Кстати, объем всех внутренних деталей, включая и сам динамик, надо учесть при проектировании корпуса на компе (для этого с софте предусмотрен специальный модуль).

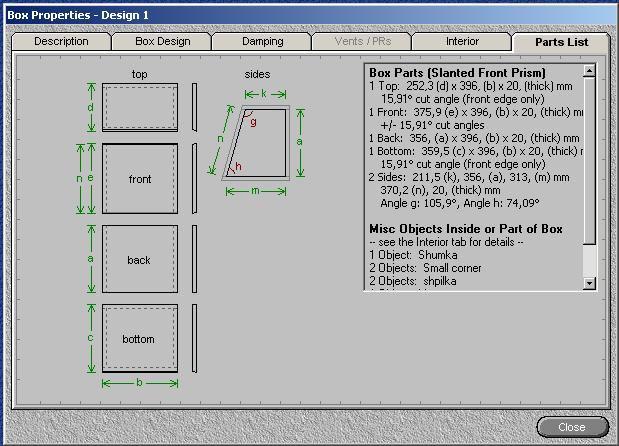

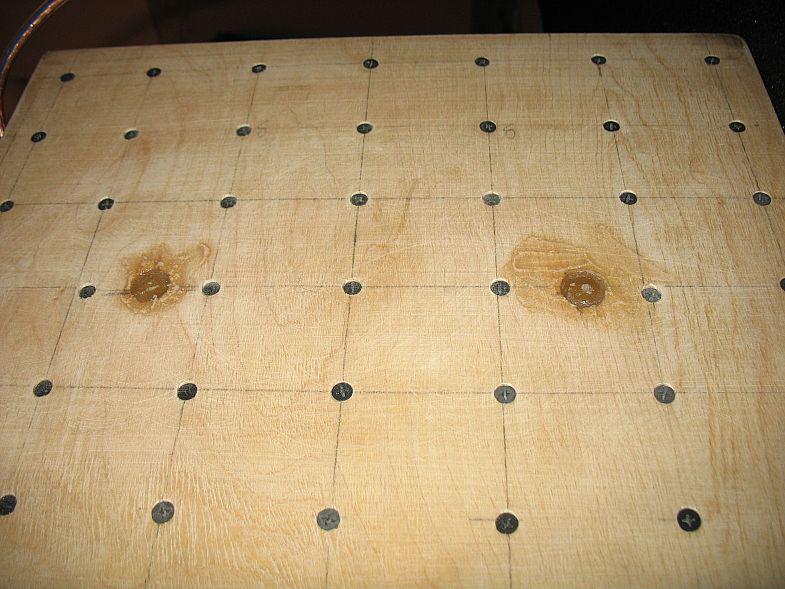

Передняя стенка. Эта грань должна быть самой прочной, ведь она держит головку саба, которая в пиках должна отрабатывать киловатт! К тому же я хотел установить динамик заподлицо, что есть красиво. Решено было сделать бутерброд из 10 и 20 мм фанеры, причем отверстие предусматривало бы фалец для крепления корзины саба в один уровень с внешней поверхностью. На двух деталях одинаковой формы вычерчиваются и выпиливаются круглые отверстия, разница в радиусах которых различается ровно на ширину фланца корзины саба. Далее они склеиваются между собой максимально прочно! Для этого кроме легендарного эпоксидного раствора в ход пошли 110 (!) маленьких саморезов, намертво стянувших слои фанеры. Причем необходимо учесть, что крайние ряды коротких саморезов после склеивания будут использованы как отверстия для длинных при креплении стенки к корпусу. Итоговый бутерброд, усеянный шляпками саморезов, выглядит устрашающе!

Крепление динамика. От саморезов я сразу отказался – недолговечно, при том что слушать разные головки я люблю и для этого их постоянно туда-сюда прикручиваю. Решение – винты. Одна проблема – часто производитель почему-то делает дырочки для тоненьких винтиков, которые даже выглядят несерьезно! То ли дело компания Art Sound! Позаботилась о надежном креплении. К моему ящику дин прикручен 8ю винтами калибра 6 мм и длиной 40. Вкупе с шайбами размером с рубль и гроверами видок подстать брутальной фронтальной стенке! Зато намертво. Если широких отверстий беспечный производитель сабвуфера не предусмотрел, советую рассверлить.

Отдельное слово о гайках. Под такую мощь вбивать обычные в фанеру с внутренней стороны я не стал – все равно сверну. На строительном рынке после длительных поисков были найдены специальные т.н. усовые гайки, которые используются в мебельных стяжках. По периметру они имеют по 4 зубца, которые на пол см утапливаются в фанеру. Опять намертво, да еще и многоразово.

Для герметизации ложе корзины густо намазано силиконовым герметиком, который после высыхания образует отличную многоразовую прокладку

Сверлить отверстия под крепление динамика надо через масс динамик. Это единственное место во всей работе, где ошибаться нельзя! Пол миллиметра – и одна точка крепления выбывает!

Шумоизоляция. Корифеи говорят, что можно и без нее, но… вы же смотрите передачу программа максимум!!! В магазине, куда я приехал, в наличии оказался только один вид – BIMAST BOMB. Это самый солидный шумо- и виброизоляционный продукт российской компании Standardplast. Представляет собой 4мм бутерброд из битума, мастики и фольги. Если честно впечатление производит сильное. Лист площадью 1 м2 держать одной рукой долго не получится. Такой площади хватило аккурат для покрытия всей внутренней поверхности ящега. Укладка происходит с помощью промышленного фена и укаточного валика. Ни того ни другого не оказалось. В ход пошел обычный фен и… да чем угодно можно укатывать. Сразу предупреждаю – после такой обработки уже ничто не заставить шумку расстаться с фанерой. Рассчитывайте все заранее.

Питание динамика. Как правильно писал Юрец, чашка с клеммами не есть гут и делать такую дырку в бескомпромиссном сабе – явный компромисс. Но есть еще один минус – лишний разрыв цепи. Это всегда вносит пусть минимальные, но помехи на пути сигнала. Поэтому я не долго думая протянул кабель напрямую от клемм динамика до клемм усилителя. Отверстие под кабель замазано силиконовым герметиком, т.к. здесь нужна большая гибкость, чем может дать эпоксидка. Провод взял самый толстый какой нашел – сечением 4 мм2. Будет мало – придется класть силовой, но это уже клиника, по-моему!

Итак, все склеено, свинчено, стянуто и подключено.

Так что пилотный запуск. Надо сказать, что непросохший корпус, установленный под неудачным углом в багажнике седана моего товарища, размер салона которого больше моего хетча раза в полтора, дал такой бас, от которого у того товарища глаза вылезли на лобик! И главное, что не от количества звука, а от самого звука. Вроде, все получилось.

Пока в своей машине прослушать не могу – система на модернизации. Так же предстоит еще ряд работ для доведения проекта до логического конца:

1) установка сверху и снизу еще по одному слою 10 мм фанеры для компенсации гаек и шайб шпилек, торчащих снаружи

2) финальное отпиливание лишних выступов и сглаживание углов

3) обтяжка карпетом

Так что ждите еще постов на тему

Всем, кого я вдохновил:

1) СЕМЬ РАЗ ОТМЕРЬ – ОДИН ОТРЕЖЬ

2) наберитесь терпения

3) без нормального инструмента – не треплите себе нервы, купите в магазине

итак, с прошлого раза я добавил еще по слою 10 мм фанерки на пол и потолок, чтобы гайки шпилек были заподлицо с поверхностями

БЫЛО:

СТАЛО:

нижние гайки вообще залил эпоксидкой, чтобы намертво

Перед обтяжкой весь корпус тщательно обраротал лобзиком и шлифмашинкой для выведения итоговой гладкой формы

Обтяжка карпетом

Задолбался искать карпет под цвет салона, купил черный

Всем советую найти специальный клей для этих целей. Известных мне варианта два, оба спреи: HYCOTE (не нашел) и FENТAC Adhesives (вот он)

Спрей удобен, потому что наносится очень равномерно. А этот клей еще и образует слой клейкой пены, которая заполняет все пространство под неоднородным и пористым карпетом

Перед нанесением клея надо убедиться, что поверхность ровная, однородная и обезжиренная. Если есть сомнения, лучше еще раз пройтись шкуркой.

Обтягивать ящик очень просто, в основном потому, что карпет запросто прощает промахи в 2-3 миллиметра.

Все слои делал в стык, "выкройка" такая:

Порядок обтяжки:

1) Боковые стенки

2) Одним куском по кругу все остальные стенки, с запасом по ширине, чтобы края выступали на 4-5 см

3) загибание краев с подгонка друг к другу

Черный саб малевича:

Стыки почти не видны:

4) вырезание дырки под дин (тоже оставил выступ в 1 см, чтобы потом загнуть внутрь и приклеить)

Главное правило при обтяжке — СЕМЬ РАЗ ОТМЕРЬ!

При нанесении клея во время подгонки стыков очень важно аккуратно прикрыть края покрвываемой клеем области, чтобы не запачкать внешнюю сторону уже наложенного карпета. Можно использовать газету, обрезки карпета, но лучше всего — мебельный скотч

И не жалеть газет, настилаемых под на место работы (в моем случае — на роскошный палас в гостинной) в противном случае очень скоро придет чувство мушки, попавшей в паутину!

При монтаже головки я набухал герметика на место соприкосновения головки и корпуса и во все отверстия под винты. Для пущей герметичности.

ВОТ И ВСЕ! САБ ГОТОВ! Можно нести обратно в машину!

Небольшая оптимизация…

сегодня я расскажу вам о том, как сделать ваш самбуфер портативным с минимальными потерями качества

итак, чашка-клеммник — это явная потеря в качестве. прямой провод от динамика до усилителя — это неудобно (каждый раз приходится отвинчивать его от клемм услителя и волочить по полу кабель)

решение — применение специализированного коннектора из мира студийно-эстрадного автозвука!!!

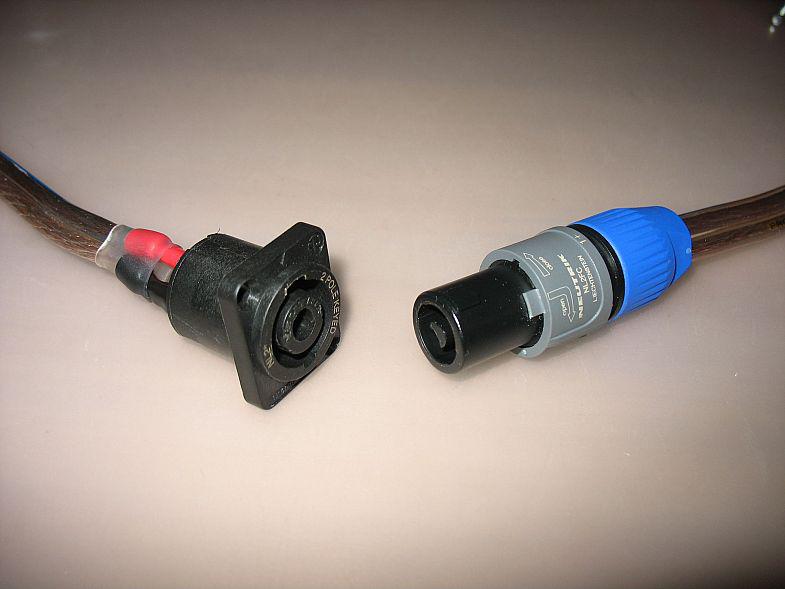

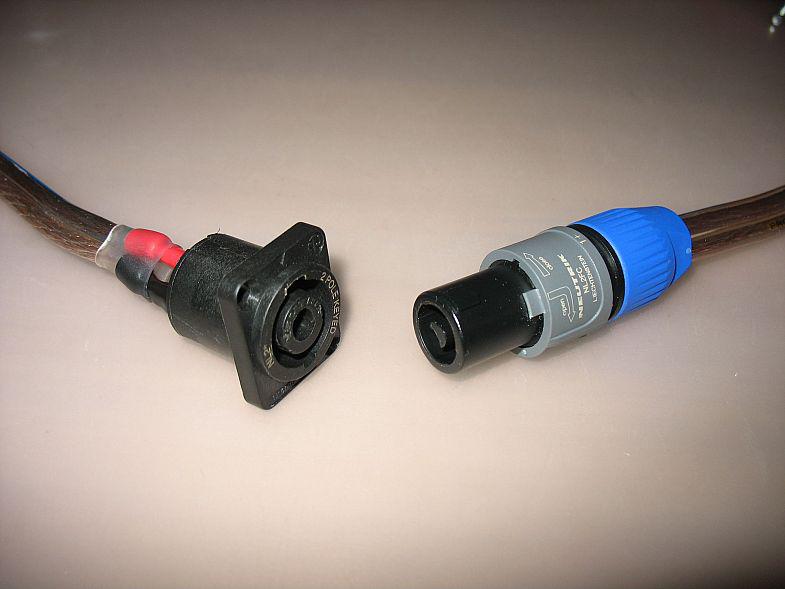

я использовал коннектор спикон (Speakon) фирмы Neutrik, модель NL2FC, и маму для него NL2FC. Этот разъем переваривает до 40 ампер тока и обеспечивает очень качественный и защищенный контакт. Стоит 150 рэ

В разобраном виде:

В папе винтовые клеммы, так что концы провода просто вставляются в пазы и зажимаются винтом. Принимает провод до 12 AWG, но мне удалось после нескольких попыток запихать и мои 4 мм2

К клемам мамы я провода припаял и поместил в термоусадку — так надежнее.

Получилось так:

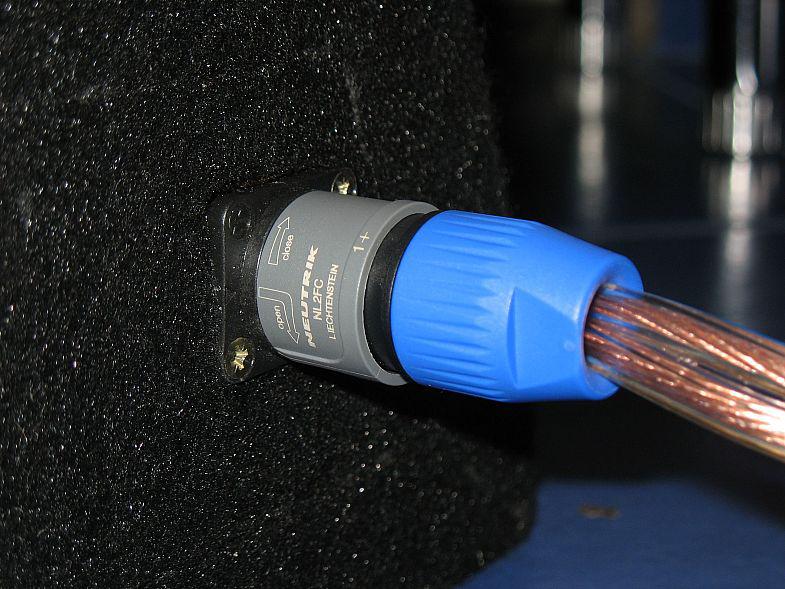

Для интеграции в корпус пришлось делать вскрытие: отрезать кусок карпета, просверлить новую дырку под маму диаметром 20 мм и потом еще растачивать ее напильником (там нестандартный диаметр), заделать старое отверстие. сам корпус мамы и ее фалец я обмазал эпоксидкой с опилками, вставил в отверстие и притянул двумя саморезами. Все за герметичность!!! Потом наложил фигурную заплатку из карпета — и дело сделано!

Получилось аккуратно, надежно и качественно:

Еще раз весь ящег (кстати, новый гриль):

Главная радость после прослушки — качество не упало!

Автор: Лёха

Источник: megane2.ru

Изучение рынка готовых изделий показало, что готовые изделия обладают омерзительным качеством и годятся разве что для адаптации под дачный унитаз (благо форма подходящая). Поэтому было принято решение самостоятельно произвести ящик для сабвуфера типа ЗЯ (то есть совсем без дырок).

Бюджет: это самое позорное место моей работы. По незнанию было куплено море всякого хлама, а остатки материалов составляли иногда до 80% приобретенного. Некоторые вещи не были использованы вообще. Всех цен я уже не помню (сборка шла больше 2 недель), но по самым скромным подсчетам было потрачено более 5 штук рублей.

Но был поставлен критерий, озвученный в заглавии темы: без компромиссов. То есть все, что нужно для достижения высшего качества звука. Так что с тяжелым бюджетом пришлось смириться.

Материалы:

1) Фанера 2 сорт 20 мм – 1 лист 4 м2 (800 руб)

2) Фанера 2 сорт 10 мм – 1 лист 4 м2 (400 руб)

3) Клей эпоксидный универсальный марки ЭДП (пр-во г. Дзержинск) – 1 упаковка 280 г. (70 руб)

4) Саморезы по дереву (25мм, 40 мм, 50 мм) – более 200 штук (рублей 200)

5) Силиконовый клей-герметик Done Deal – 1 тюбик (рублей 80)

6) Шумоизоляция StP BIMAST BOMB – 1 лист 0,6 х 0,9 м (380 руб)

7) (Винт 40х6 мм + усовая гайка + шайба + гровер) х 8 раз (ок. 100 руб)

8) Шпилька 100х8 мм + 4 шайбы + 4 гайки (ок. 60 руб)

9) Акустический кабель сечением 4 мм2 – 2 м (160 руб)

10) карпет 100х140 см — 220 рэ (в Автокэмпе)

11) клей FENТAC Adhesives 600 мл — 200 рэ

12) бесчисленные сверла, насадки для гайковерта, лезвия для лобзика, наждачки для шлифмашинки, а также один простой школьный циркуль – не помню сколько все это стоит

Инструменты:

0) Компутер

1) Электролобзик

2) Дрель

3) Гайковерт

4) Шлифовальная машинка

5) Шпатель

6) Карандаш

7) Циркуль

8) Линейка

Расчет. Корпус рассчитал в программах Bassbox и JBL Speakershop. Все параметры динамика берутся из мануала либо ищутся в нете. Абсолютный минимум: Qts (полная добротность), Vas (эквивалентный объем) и Fs (резонансная частота). Главный плюс этих программ – можно максимально точно рассчитать объем и подгонять под него форму ящика и всевозможные его размеры, а в специальном модуле показываются все детали будущего корпуса со всеми размерами.

В моем случае объем требовался 26-28 л. Жить в нем по-прежнему будет головка Art Sound Vulcan 12 катушка 2х2 Ом 1000Вт.

Форму выбрал самую стандартную – прямоугольная трапеция (чтобы приставить аккуратно к спинке заднего сиденья). Плюс чем проще конструкция, тем больше жесткость). Сам по себе ящик получился компактным, в 1,5 раз меньше предыдущего.

Рисование на фанерке и выпиливание из нее всех деталек – ничо интересного.

Единственное, советую для этого использовать циркулярку, т.к. лобзик все время гуляет и грани получаются волнистыми.

Все грани выводились шлифмашинкой и подгонялись друг к другу. Тоже вроде все понятно. Но это очень важно, так что не жалейте времени на примерки и подгонки. Как говорится, семь раз отмерь…

Склеивание. Лучшего претендента на роль скрепляющего состава, чем эпоксидка не существует. Она самая крепкая и при этом сохраняет эластичные свойства, то есть при вибрациях не будет трескаться. Главное – соблюсти пропорции. Перебор закрепителя – потрескается, недобор – не вы сохнет до конца. Но я усовершенствовал и это! Добавив в эпоксидку опилки, мы получаем пасту, которая не только отлично склеивает, но и заполняет все полости, что очень важно для герметичности! Адская смесь полностью полимеризуется за сутки, и результат уделывает по мощности цемент. Монолит! Затвердевшие излишки снимаются с большим трудом, так что лучше сразу удалять их. Сначала брал стружку после выпиливания, но получалась какая-то мокрая крупа. Потом додумался залезть в «опилкосборник» шлифмашинки. Вот уж где элитная опилка – пудра просто!!! Сразу каша превратилась в повидло!

Свинчивание. Каждый стык утянут саморезами с интервалом в 3 см. Без электрического гайковерта в натуре даже не пытайтесь, опупеете. Потому что мне их понадобилось штук 100! Перед ввинчиванием место под каждый саморез засверливается и фальцуется. После свинчивания дополнительно тем же раствором промазывается каждый стык и шпатлюются все полости и неровности.

Жесткость. Для того чтобы саб еще больше напоминал великую китайскую стену, я добавил внутрь 6 ребер жесткости и две шпильки. Шпильки проходят вертикально через ящик и стягивают его, что дает «эффект натянутой тетивы». Кстати, объем всех внутренних деталей, включая и сам динамик, надо учесть при проектировании корпуса на компе (для этого с софте предусмотрен специальный модуль).

Передняя стенка. Эта грань должна быть самой прочной, ведь она держит головку саба, которая в пиках должна отрабатывать киловатт! К тому же я хотел установить динамик заподлицо, что есть красиво. Решено было сделать бутерброд из 10 и 20 мм фанеры, причем отверстие предусматривало бы фалец для крепления корзины саба в один уровень с внешней поверхностью. На двух деталях одинаковой формы вычерчиваются и выпиливаются круглые отверстия, разница в радиусах которых различается ровно на ширину фланца корзины саба. Далее они склеиваются между собой максимально прочно! Для этого кроме легендарного эпоксидного раствора в ход пошли 110 (!) маленьких саморезов, намертво стянувших слои фанеры. Причем необходимо учесть, что крайние ряды коротких саморезов после склеивания будут использованы как отверстия для длинных при креплении стенки к корпусу. Итоговый бутерброд, усеянный шляпками саморезов, выглядит устрашающе!

Крепление динамика. От саморезов я сразу отказался – недолговечно, при том что слушать разные головки я люблю и для этого их постоянно туда-сюда прикручиваю. Решение – винты. Одна проблема – часто производитель почему-то делает дырочки для тоненьких винтиков, которые даже выглядят несерьезно! То ли дело компания Art Sound! Позаботилась о надежном креплении. К моему ящику дин прикручен 8ю винтами калибра 6 мм и длиной 40. Вкупе с шайбами размером с рубль и гроверами видок подстать брутальной фронтальной стенке! Зато намертво. Если широких отверстий беспечный производитель сабвуфера не предусмотрел, советую рассверлить.

Отдельное слово о гайках. Под такую мощь вбивать обычные в фанеру с внутренней стороны я не стал – все равно сверну. На строительном рынке после длительных поисков были найдены специальные т.н. усовые гайки, которые используются в мебельных стяжках. По периметру они имеют по 4 зубца, которые на пол см утапливаются в фанеру. Опять намертво, да еще и многоразово.

Для герметизации ложе корзины густо намазано силиконовым герметиком, который после высыхания образует отличную многоразовую прокладку

Сверлить отверстия под крепление динамика надо через масс динамик. Это единственное место во всей работе, где ошибаться нельзя! Пол миллиметра – и одна точка крепления выбывает!

Шумоизоляция. Корифеи говорят, что можно и без нее, но… вы же смотрите передачу программа максимум!!! В магазине, куда я приехал, в наличии оказался только один вид – BIMAST BOMB. Это самый солидный шумо- и виброизоляционный продукт российской компании Standardplast. Представляет собой 4мм бутерброд из битума, мастики и фольги. Если честно впечатление производит сильное. Лист площадью 1 м2 держать одной рукой долго не получится. Такой площади хватило аккурат для покрытия всей внутренней поверхности ящега. Укладка происходит с помощью промышленного фена и укаточного валика. Ни того ни другого не оказалось. В ход пошел обычный фен и… да чем угодно можно укатывать. Сразу предупреждаю – после такой обработки уже ничто не заставить шумку расстаться с фанерой. Рассчитывайте все заранее.

Питание динамика. Как правильно писал Юрец, чашка с клеммами не есть гут и делать такую дырку в бескомпромиссном сабе – явный компромисс. Но есть еще один минус – лишний разрыв цепи. Это всегда вносит пусть минимальные, но помехи на пути сигнала. Поэтому я не долго думая протянул кабель напрямую от клемм динамика до клемм усилителя. Отверстие под кабель замазано силиконовым герметиком, т.к. здесь нужна большая гибкость, чем может дать эпоксидка. Провод взял самый толстый какой нашел – сечением 4 мм2. Будет мало – придется класть силовой, но это уже клиника, по-моему!

Итак, все склеено, свинчено, стянуто и подключено.

Так что пилотный запуск. Надо сказать, что непросохший корпус, установленный под неудачным углом в багажнике седана моего товарища, размер салона которого больше моего хетча раза в полтора, дал такой бас, от которого у того товарища глаза вылезли на лобик! И главное, что не от количества звука, а от самого звука. Вроде, все получилось.

Пока в своей машине прослушать не могу – система на модернизации. Так же предстоит еще ряд работ для доведения проекта до логического конца:

1) установка сверху и снизу еще по одному слою 10 мм фанеры для компенсации гаек и шайб шпилек, торчащих снаружи

2) финальное отпиливание лишних выступов и сглаживание углов

3) обтяжка карпетом

Так что ждите еще постов на тему

Всем, кого я вдохновил:

1) СЕМЬ РАЗ ОТМЕРЬ – ОДИН ОТРЕЖЬ

2) наберитесь терпения

3) без нормального инструмента – не треплите себе нервы, купите в магазине

итак, с прошлого раза я добавил еще по слою 10 мм фанерки на пол и потолок, чтобы гайки шпилек были заподлицо с поверхностями

БЫЛО:

СТАЛО:

нижние гайки вообще залил эпоксидкой, чтобы намертво

Перед обтяжкой весь корпус тщательно обраротал лобзиком и шлифмашинкой для выведения итоговой гладкой формы

Обтяжка карпетом

Задолбался искать карпет под цвет салона, купил черный

Всем советую найти специальный клей для этих целей. Известных мне варианта два, оба спреи: HYCOTE (не нашел) и FENТAC Adhesives (вот он)

Спрей удобен, потому что наносится очень равномерно. А этот клей еще и образует слой клейкой пены, которая заполняет все пространство под неоднородным и пористым карпетом

Перед нанесением клея надо убедиться, что поверхность ровная, однородная и обезжиренная. Если есть сомнения, лучше еще раз пройтись шкуркой.

Обтягивать ящик очень просто, в основном потому, что карпет запросто прощает промахи в 2-3 миллиметра.

Все слои делал в стык, "выкройка" такая:

Порядок обтяжки:

1) Боковые стенки

2) Одним куском по кругу все остальные стенки, с запасом по ширине, чтобы края выступали на 4-5 см

3) загибание краев с подгонка друг к другу

Черный саб малевича:

Стыки почти не видны:

4) вырезание дырки под дин (тоже оставил выступ в 1 см, чтобы потом загнуть внутрь и приклеить)

Главное правило при обтяжке — СЕМЬ РАЗ ОТМЕРЬ!

При нанесении клея во время подгонки стыков очень важно аккуратно прикрыть края покрвываемой клеем области, чтобы не запачкать внешнюю сторону уже наложенного карпета. Можно использовать газету, обрезки карпета, но лучше всего — мебельный скотч

И не жалеть газет, настилаемых под на место работы (в моем случае — на роскошный палас в гостинной) в противном случае очень скоро придет чувство мушки, попавшей в паутину!

При монтаже головки я набухал герметика на место соприкосновения головки и корпуса и во все отверстия под винты. Для пущей герметичности.

ВОТ И ВСЕ! САБ ГОТОВ! Можно нести обратно в машину!

Небольшая оптимизация…

сегодня я расскажу вам о том, как сделать ваш самбуфер портативным с минимальными потерями качества

итак, чашка-клеммник — это явная потеря в качестве. прямой провод от динамика до усилителя — это неудобно (каждый раз приходится отвинчивать его от клемм услителя и волочить по полу кабель)

решение — применение специализированного коннектора из мира студийно-эстрадного автозвука!!!

я использовал коннектор спикон (Speakon) фирмы Neutrik, модель NL2FC, и маму для него NL2FC. Этот разъем переваривает до 40 ампер тока и обеспечивает очень качественный и защищенный контакт. Стоит 150 рэ

В разобраном виде:

В папе винтовые клеммы, так что концы провода просто вставляются в пазы и зажимаются винтом. Принимает провод до 12 AWG, но мне удалось после нескольких попыток запихать и мои 4 мм2

К клемам мамы я провода припаял и поместил в термоусадку — так надежнее.

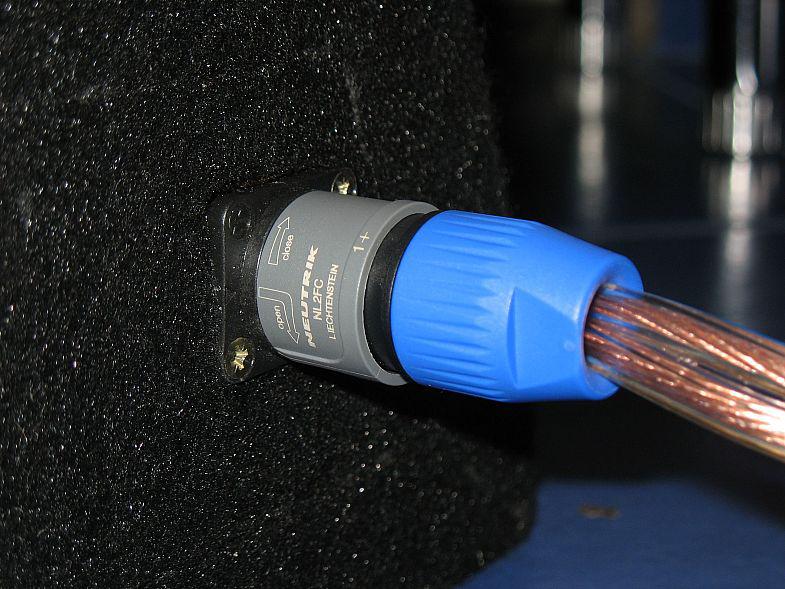

Получилось так:

Для интеграции в корпус пришлось делать вскрытие: отрезать кусок карпета, просверлить новую дырку под маму диаметром 20 мм и потом еще растачивать ее напильником (там нестандартный диаметр), заделать старое отверстие. сам корпус мамы и ее фалец я обмазал эпоксидкой с опилками, вставил в отверстие и притянул двумя саморезами. Все за герметичность!!! Потом наложил фигурную заплатку из карпета — и дело сделано!

Получилось аккуратно, надежно и качественно:

Еще раз весь ящег (кстати, новый гриль):

Главная радость после прослушки — качество не упало!

Автор: Лёха

Источник: megane2.ru

9.02.2011 07:11

Статья открыта